Лазерные технологии, используемые в оборудовании ACSYS

Лазер – волшебная сила света

- 1917 – Альберт Эйнштейн открывает физические принципы лазера.

- 1928 – Рудольф Ладенбург проводит экспериментальную проверку.

- 1960 – Первый рубиновый лазер Теодора Маймана.

- 1970 – Создаются системы для обработки материалов.

- 1980 – Полупроводниковые лазерные диоды дают жизнь CD и DVD приводам.

- 1990 – Лазеры с ламповой накачкой являются неотъемлемой частью промышленности.

- 2000 – Применяется новая геометрия накачки для достижения высоких уровней производительности лазера.

- 2006 – Волоконный лазер захватывает рынок.

Введение (маркировка при помощи лазера) |

[+] |

2. Выбор лазерной системы в зависимости от материала |

[+] |

3. Различные варианты маркировки при помощи лазера |

[+] |

4. Глубокая лазерная гравировка |

[+] |

5. Процесс лазерной гравировки: от заготовки к готовой детали |

[+] |

6. Системы лазерной маркировки и гравировки с различными уровнями автоматизации |

[+] |

7. Забегая вперед |

[+] |

1. Введение (маркировка при помощи лазера)

Лазеры уже обеспечили себе постоянное место в промышленности как инструменты для идентификации и гравировки. Причиной этому определенно стали технологические и связанные с процессом преимущества по сравнению с другими процессами идентификации, такими как тампонная печать, струйная печать, тиснение или электрохимическая идентификация (травление), которые использовались с начала 1970х. Также постоянно открываются новые области применения в декоративной и художественной сфере, где лазеры либо заменяют традиционные процессы, либо комбинируются с ними. В зависимости от материала и желаемого результата (внешний вид, текстура поверхности, время на обработку и др.), на рынке доступен широкий диапазон различных лазерных систем. Эти процессы в основном отличаются способом генерирования излучения и оптической производительностью. Хотя наиболее подходящий лазер и является ключевым элементом системы для лазерной маркировки или гравировки, именно блок управления, корпус станка, дополнительное оборудование и особенно функциональные характеристики программного обеспечения позволяют сделать работу с лазером даже еще более разноплановой и эффективной и позволить ему стать универсальным инструментом, системой лазерной обработки.

1.1 Физические предпосылки

Термин "Лазер" – это искусственно образованное слово, которое обозначает "усиление света с помощью индуцированного излучения" ("Light Amplification by Stimulated Emission of Radiation"). В технологии используется эффект, предположенный еще в 1917 году Эйнштейном. Сейчас мы проведем краткий экскурс в атомистическую теорию.

1.1.1 Электрон на атомной оболочке

В своем базовом состоянии электроны (отрицательно заряженные) двигаются по стационарным орбитам вокруг ядра атома (положительно заряженного). Расстояние от орбит до ядра соответствует энергетическим уровням электронов. Чем дальше электрон от ядра, тем больше у него энергии в потенциальном поле ядра. Если в атом попадает энергия в виде излучения, электроны в атомной оболочке могут получить энергию и при этом увеличится их удаление от ядра. Энергетические уровни (орбиты) всегда подразумевают дискретные величины, т.е. имеются только определенные "допустимые" орбиты для электронов. Не существует следов пребывания на промежуточных уровнях.

1.1.2 Самопроизвольное излучение

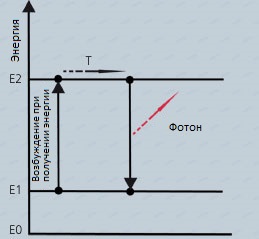

Говоря простым языком, у каждого электрона есть свое "фиксированное место" на атомной оболочке и он движется вокруг ядра по определенной орбите. Однако, как было сказано выше, электроны могут менять свои орбиты при получении энергии. Они переходят на более высокий уровень энергии. Однако так как у них есть физическая предрасположенность занимать более низкие энергетические уровни (яблоки падают вниз, а не вверх), электрон выходит из возбужденного состояния (E2) через более или менее произвольное время, обычно за доли секунды, и движется назад к своей первоначальной орбите вокруг ядра (E1). Во время этого перехода энергия, соответствующая разнице между двумя уровнями, испускается в виде фотона (излучение, легкая частица, электромагнитная волна).

Говоря простым языком, у каждого электрона есть свое "фиксированное место" на атомной оболочке и он движется вокруг ядра по определенной орбите. Однако, как было сказано выше, электроны могут менять свои орбиты при получении энергии. Они переходят на более высокий уровень энергии. Однако так как у них есть физическая предрасположенность занимать более низкие энергетические уровни (яблоки падают вниз, а не вверх), электрон выходит из возбужденного состояния (E2) через более или менее произвольное время, обычно за доли секунды, и движется назад к своей первоначальной орбите вокруг ядра (E1). Во время этого перехода энергия, соответствующая разнице между двумя уровнями, испускается в виде фотона (излучение, легкая частица, электромагнитная волна).

Так как этот переход самопроизвольный, т.е. он происходит без воздействия извне, его называют "самопроизвольным излучением".

1.1.3 Индуцированное излучение

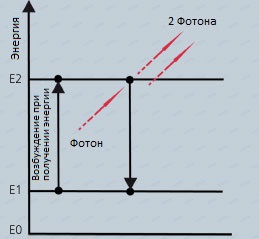

ССамопроизвольное излучение подвержено только стохастическим ограничениям, т.е. переход в первоначальное состояние происходит в случайной, никак не определяемой точке, за время, которое можно точно определить. Однако Эйнштейн предположил индуцированное излучение, которое было позже продемонстрировано экспериментально. Если атом или молекула находится в возбужденном состоянии и при этом "ударяется" фотоном, фотон "стимулирует" возвращение возбужденного электрона в его первоначальное положение. Непременным условием является то, что энергия соударяющегося фотона должна точно соответствовать разнице между возбужденным состоянием (E2) и базовым состоянием (E1). Затем генерируется фотон, идентичный соударявшемуся фотону. Таким образом, из атома или молекулы выходят два идентичных фотона, что означает, что у них одинаковая длина волны (один цветовой диапазон), одинаковое направление и они равны по фазе. Генерируется когерентный свет.

ССамопроизвольное излучение подвержено только стохастическим ограничениям, т.е. переход в первоначальное состояние происходит в случайной, никак не определяемой точке, за время, которое можно точно определить. Однако Эйнштейн предположил индуцированное излучение, которое было позже продемонстрировано экспериментально. Если атом или молекула находится в возбужденном состоянии и при этом "ударяется" фотоном, фотон "стимулирует" возвращение возбужденного электрона в его первоначальное положение. Непременным условием является то, что энергия соударяющегося фотона должна точно соответствовать разнице между возбужденным состоянием (E2) и базовым состоянием (E1). Затем генерируется фотон, идентичный соударявшемуся фотону. Таким образом, из атома или молекулы выходят два идентичных фотона, что означает, что у них одинаковая длина волны (один цветовой диапазон), одинаковое направление и они равны по фазе. Генерируется когерентный свет.

1.1.4 Резонатор (источник лазерного излучения)

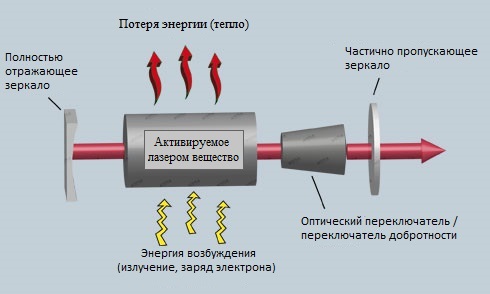

С целью использования описанного выше эффекта индуцированного излучения, в резонатор, состоящий из двух зеркал, помещается активное вещество. Свет может проходить вперед и назад между двумя зеркалами. Возбужденные атомы или молекулы, проходя через активное вещество, стимулируются, и генерируются дополнительные фотоны, таким образом высвобождается "фотонную лавину". В случае твердотельных лазеров, активное вещество в свою очередь возбуждается излучением (светом). Этот свет может генерироваться либо газоразрядными лампами (лазеры с ламповой накачкой) или лазерными диодами (системы с диодной накачкой). В углекислых лазерах электроны возбуждаются напряжением высокой частоты посредством электродов.

Одно из двух зеркал, называемое выходным зеркалом, не отражает все излучение. Вместо этого оно пропускает некоторую его часть. Эта часть составляет лазерное излучение, которое выходит из лазера. Если добавить оптический переключатель (переключатель добротности) в этот резонатор, резонатор можно "включать или выключать".

1.1.5 Другие компоненты лазера для маркировки/гравировки

После того, как генерируемый лазерный луч выходит из источника лазерного излучения, он должен быть локально направлен на участки деталей, которые необходимо обработать, туда, где должна быть вызвана реакция в материале. Для этих целей в области маркировке имеется две методики.

В "графопостроительных системах", в основном встречающихся в углекислых лазерах, луч лазера движется благодаря оптическим устройствам, которые в свою очередь подвижно расположены в координатной системе x/y. В зависимости от размера графопостроительной системы, можно реализовывать относительно большие поля маркировки. Однако имеются некоторые ограничения по скорости, с которой может двигаться деталь, так как оптические устройства также необходимо постоянно перемещать.

Вместо подвижных оптических устройств для преломления лазерного луча можно использовать зеркала. В таком методе используются (Galvo) сканеры. Два подвижных вращающихся зеркала, одно для преломления в направлении оси x, другое для преломления в направлении оси y, обеспечивают нахождение луча лазера внутри поля маркировки. За зеркалами расположены специальные линзы, называемые ф-тета линзами, которые вновь фокусируют расширенный пучок с одной стороны. Так как отклоняющие зеркала относительно легкие, луч лазера может быть отражен с очень высокой скоростью. Размер поля маркировки зависит от фокусного расстояния установленной линзы. Типовыми размерами являются 110*110 мм² или 180*180 мм². При более коротком фокусном расстоянии поле нанесения текста становится меньше, но и луч лазера фокусируется более резко.

Активация графопостроительной механики или сканера управляется с компьютера. Индивидуальные программы управления от производителя обычно обладают базовыми функциями, необходимыми для задач идентификации или маркировки, но они часто отличаются в деталях более специфических функций. Поэтому перед тем, как выбрать систему того или иного производителя рекомендуется договориться о презентации с демонстрацией доступных опций и того, насколько определенная система удобна для пользователя.

2. Выбор лазерной системы в зависимости от материала

2.1 Физические различия между излучением углекислого и АИГ-неодимового лазера

Как было указано выше, доступны два различных типа лазеров: АИГ-неодимовый и углекислый лазер. В таблице ниже приведено сравнение характеристик между двумя системами:

| Углеродный | АИГ-неодимовый | |

|---|---|---|

| Активное вещество | Газ | Твердотельный лазер |

| Возбуждение | Электрическое поле | Излучение |

| Длина волны | 10 600 нм | 1 064 нм |

| Выходная мощность (тип.) | 5...100 Вт | 5...150 Вт |

| Максимальная импульсная выходная мощность | 15...300 Вт | 30...150 КВт |

В твердотельном лазере активное вещество, в общем случае алюмоиттриевый гранат с примесью неодима (АИГ-неодим), поглощает энергию при закрытом переключателе добротности. Когда переключатель добротности открыт, импульс выдается квазимгновенно, что по действию сходно с высвобождением сжатой пружины. Накопленная в кристалле энергия освобождается за очень короткое время от 10 до 100 наносекунд. При этом создается импульс с очень высокой максимальной импульсной выходной мощностью от 30 до 150 кВт. Этой энергии достаточно для того, чтобы расплавлять и испарять материалы. Длина волны составляет 1064 нм (ближняя ИК-область спектра).

Углекислый лазер не обеспечивает функцию растущего импульса. Поэтому максимальная импульсная выходная мощность существенно ниже, чем у АИГ-неодимового лазера, а импульсы существенно длиннее. Длина волны углекислого лазера составляет 10,600 нм (дальняя ИК-область спектра), или в десять раз больше, чем у АИГ-неодимового лазера. Так как диаметр фокуса прежде всего зависит от длины волны, АИГ-неодимовый лазер теоретически способен в 10 раз лучше фокусировать при том же фокусном расстоянии фокусирующей оптики и поэтому может достигать более высокой удельной мощности в фокусе. Кроме того, энергия света или излучение зависит от длины волны. Чем короче длина волны, тем "жестче" лазерное излучение.

Из-за этих различий в физических свойствах не существует отдельного лазера, идеально подходящего для всех приложений. У каждого принципа есть сильные стороны и недостатки.

2.2 Физические различия между излучением углекислого и АИГ-неодимового лазера

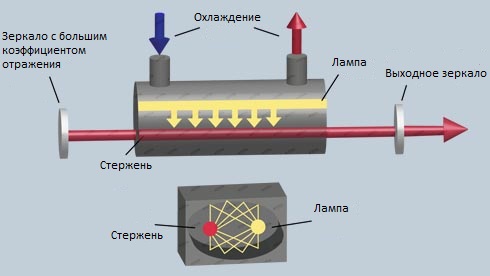

2.2.1 Лазер с ламповой накачкой

Источники лазерного излучения с ламповой накачкой являются наиболее широко используемым видом источников в области глубокой лазерной гравировки, коим они являются уже некоторое время. Они обеспечивают достаточную выходную мощность лазера при высокой энергии импульса и обеспечивают потрясающие результаты обработки.

Лазерный кристалл получает энергию из дуговой лампы. Ввиду используемого принципа производительность относительно низкая по сравнению с другими техническими решениями. Лазер постоянно нужно охлаждать водой. Лазерные лампы обладают ограниченным сроком службы около 500 - 1000 ч, но они могут быть легко заменены пользователем за несколько минут и относительно дешевы.

Хотя используемая технология "стара", продолжение ее существования все еще резонно для некоторых областей применения.

Если выразить стоимость системы в величине выходной мощности, данный вариант обеспечивает наибольшую выходную мощность относительно потраченных денег. Высокая выходная мощность необходима тогда, когда нужно удалить относительно большое количество материала за относительно короткое время.

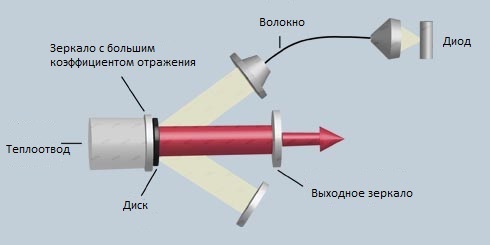

Иллюстрация: Конструкция лазера с ламповой накачкой

2.2.2 Лазер с диодной накачкой

АИГ-неодимовый кристалл в данном случае возбуждается специальными лазерными диодами, которые намного более эффективны, чем лампы. Длину волны излучения лазерного диода также можно точно отрегулировать под длину волны поглощения АИГ-неодимового кристалла. Это значительно повышает производительность по сравнению с системами с ламповой накачкой с уменьшением расходов на охлаждение.

Для применения в области лазерной маркировки за исключением волоконных лазеров используются практически исключительно источники лазерного излучения с торцевой накачкой диодами. Такие системы компактны, не требуют технического обслуживания и дополнительного водного охлаждения. Они охлаждаются исключительно воздухом. Так как диоды для накачки расположены в блоке управления, при замене диодов лазерную головку снимать необязательно. Заменяются только вставки 19". Этим сводится к минимуму время простоя и снижается стоимость, так как в перенастройке системы нет необходимости.

Иллюстрация: Принцип работы дисковых лазеров с диодной накачкой

2.2.3 Новая технология: волоконные лазеры с диодной накачкой

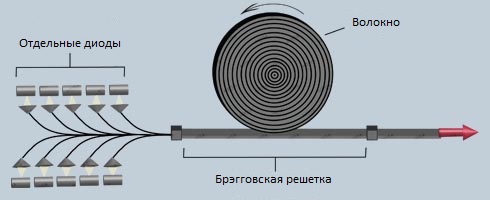

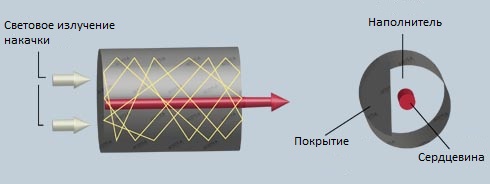

Волоконный лазер является специальной формой твердотельного лазера. Активным вещество является легированная иттербием сердцевина стекловолокна. Поэтому он является стеклянным лазером со свойствами световода. Световое излучение накачки, направляемое внутрь через волокно, очень усиливается ввиду большой длины. Волоконные лазеры накачиваются оптически. Это в основном достигается соединением излучения из лазерных диодов параллельно сердцевине волокна или через нее. В этих целях в современных системах используется волокно с двойной оболочкой.

Преимуществами волоконного лазера являются его прочная конструкция, состоящая из относительно небольшого количества механических частей. Нагрузка на отдельные диоды накачки очень мала, и, по сравнению с предыдущими системами, диоды обладают чрезвычайно долгим сроком службы (> 100,000 часов).

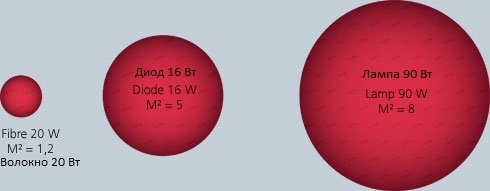

Благодаря свойствам системы волоконные лазеры обладают впечатляющим качеством пучка (мера способности к фокусировке).

Этим обеспечиваются отличные результаты даже для очень тонкой маркировки и гравировки.

Компактный дизайн и воздушное охлаждение дают возможность интегрирования в систему лазерной обработки, свойство, дающее возможность сохранять огромную часть пространства.

Недостатком волоконных лазеров является то, что энергия импульса или максимальная импульсная выходная мощность все же ограничена. Дальнейшее развитие все еще находится в процессе разработки, однако таким образом, что волоконные лазеры можно использовать уже сегодня для некоторых задач выполнения высококачественной гравировки.

- Активное вещество - легированное иттербием стекловолокно

- Мощность подается с большого количества отдельных диодов

2.2.4 Сравнение

Теоретический диаметр пучка (без дополнительных диафрагм для подавления мод):

| Лазер | Стержневой | Дисковый | Волоконный |

|---|---|---|---|

| Охлаждение | Вода | Воздух | Воздух |

| Выходная мощность | 65...150 Вт | 5...40 Вт | 10 - 500 Вт |

| Профиль пучка (M²) | - ... ++ (8) | + (3...5) | ++ (1,2) |

| Размер установки | Большой | Компактный | Очень компактный |

| Срок службы лампы/диода | 500...1000 ч | до 25 000 ч | более 100 000 ч |

2.2.5 Какая из лазерных технологий "лучше"?

На этот вопрос нет четкого ответа. У каждого технического решения есть сильные стороны и недостатки. То, для какой задачи какой лазер подходит лучше, определяется областью применения. Поэтому необходимо тщательно рассмотреть задачу обработки и взвесить доступные возможности. При таком подходе так называемая "старая" технология лазеров с ламповой накачкой сейчас все еще в цене у поставщиков услуг как универсальное решение. Однако при дальнейшем развитии волоконные лазеры имеют все шансы в будущем занять это положение.

2.3 Какой лазер для какого материала?

Наиболее важным критерием для выбора подходящей лазерной системы является материал(ы), который(е) нужно обработать. Поглощение и, соответственно, эффективность лазерного излучения, сильно зависит от материала и длины волны. Мы увидим, что у каждой системы в отдельности есть свои преимущества и что доля материалов, которые можно обрабатывать обеими системами, крайне мала. Комментарии ниже относительно АИГ-неодимовый лазер применимы в равной степени (с соответствующими корректировками) к волоконному лазеру.

2.3.1 Металлы

Материалы и сплавы (стали и нержавеющие стали) на основе железа, как и цветные металлы, такие как медь, алюминий, латунь, и другие, и, конечно же, драгоценные металлы, такие как серебро, золото и платина. Также встречаются детали из таких металлов, как свинец, олово, цинк, никель и детали с соответствующими покрытиями (хром и цинк).

Углекислый лазер можно использовать при обработке металлов лишь ограниченно, так как металлы практически все углекислое излучение с длинными волнами, и лишь небольшое количество поглощается металлом. Более того, углекислому лазеру не хватает максимальной импульсной выходной мощности, необходимой для плавления и испарения металлов. Непосредственно маркировать можно только анодированный алюминий. Для маркировки других металлов необходимы дополнительные материалы, и их необходимо наносить перед маркировкой (покраской или погружением) и затем вжигать их в поверхность. Выполнение гравировки (снятия материала) в данном случае не представляется возможным.

Таким образом, металлы явно представляют собой область применения АИГ-неодимового лазера, способного маркировать и гравировать все широко используемые металлические материалы. При использовании подходящих систем можно успешно обрабатывать даже драгоценные металлы. Карбиды также не представляют трудности для твердотельных лазеров.

2.3.2 Пластмассы

Некоторые пластмассы можно обрабатывать обеими системами, некоторые только одной из них, а некоторые нельзя обработать ни одной из них. Помимо основного материала красители (пигменты) и другие примеси (заполнители, присадки, ингибиторы горения и др.) играют огромную роль для правильного выбора лазерной системы.

К примеру, углекислый лазер можно успешно использовать для акрилового стекла. Он способен производить гравировку и резку акрилового стекла. АИГ-лазер может только маркировать его поверхность. На рынке также имеются специальные двухслойные пластмассы, которые очень хорошо подходят для нанесения фабричной маркировки и подобных знаков при помощи углекислого лазера. Углекислый лазер также часто используется для производства штемпелей, так как наиболее широко используемые лазерные резины были оптимизированы для обработки таким типом лазера.

Однако высококачественная маркировка (т.е. с высокой контрастностью) большинства технических пластмасс - например АБС-сополимеров, ПХ, полистирола, ПС, ПА и др. – возможна только при условии использования АИГ-неодимового лазера. Углекислый лазер просто расплавит или обожжет поверхность.

2.3.3 Стекло, кожа, древесина, бумага

Углекислый лазер очень хорошо подходит для этих "органических" материалов, в то время как АИГ-неодимовый лазер обычно не приносит значительных результатов в этой области.

2.3.4 Керамика

При оценке того, подходит ли система для идентификации керамической продукции, главный вопрос состоит в том, какие результаты должны быть достигнуты. Углекислый лазер в общем случае можно использовать для гравировки большинства видов керамики, но при этом изменение цвета материала не происходит. При удалении цветной глазури можно получить цветовой контраст, однако при этом оголится керамика.

Единственной реальной возможностью для высококонтрастной идентификации (изменение цвета материала) является АИГ-неодимовый лазер. Однако он не может выполнять маркировку на все керамические материалы без исключения: на некоторых это сделать очень трудно, а на других вообще невозможно.

В таблице ниже проанализирована применимость типов лазеров для определенных материалов:

| Углекислый | АИГ-неодимовый | |

|---|---|---|

| Металлы | - | ++ |

| Драгоценные металлы | -- | + |

| Пластмассы | - ... + | - ... ++ |

| Стекло, кожа, древесина, бумага | ++ | -- |

| Керамика | O | + |

3. Различные варианты маркировки при помощи лазера

Как мы уже видели, лазер является чрезвычайно гибким инструментом. Его можно использовать для большого числа материалов, процессов и результатов. Чтобы глубже ознакомиться с подробными возможностями, мы разделим области применения на категории по процессам, принципам обработки и желаемым результатам.

3.1 Различия в терминологии

При описании работы с лазерами часто используются такие термины как идентификация, маркировка и гравировка. В данном контексте мы различаем простую обработку поверхности и удаление материала.

При обработке и маркировке поверхности удаляется лишь небольшое количество материала – порядка менее 1/100 миллиметра. Маркировка получается при создании контрастности цвета на обработанных участках по сравнению с окружающими областями. Этот цветовой контраст можно получить либо при изменении окислением или внесением изменений в его структуру, либо удалением поверхностного слоя. Примерами здесь будут анодированный алюминий, специальные многослойные материалы или окрашенные поверхности. Для идентификации это неприменимо.

Процесс можно назвать гравировкой тогда, когда удаляется значительное количество материала. Гравировку можно использовать для технических целей, например, в производстве штампов и форм для литья, или же ее можно использовать в декоративных целях.

3.2 Маркировка

Как было описано во введении к данному разделу, маркировку можно использовать для различных целей на деталях и заготовках.

3.2.1 Техническая маркировка

Маркировка можно использовать просто для записи информации, что часто необходимо для промышленной продукции. Информацию о производителе (с логотипом), типах и функциям деталей (принципиальные схемы) и другую информацию можно наносить в с соответствии с потребностями заказчика. Необходимость идентификации в данной области неуклонно растет в ответ на нужды клиентов по отслеживанию продукции. Сюда же можно добавить связанные с системой преимущества лазеров по сравнению с другими процессами идентификации. Идентификация при помощи лазера очень гибкая, так как нет нужды в использовании шаблонов или печатных форм. Различную информацию можно переносить с одной детали на другую. Более того, лазерная идентификация очень надежна. Так как нет необходимости в работе с чернилами или другими добавками, лазерная маркировка устойчива к физическому и химическому воздействию – теплу, растворителям, смазкам и др.

3.2.2 Маркировка декоративного характера

Очень простым примером является маркировка логотипа или названия компании на ручках или брелоках. Помимо нанесения информации маркировка также может выполнять декоративную функцию, когда она нацелена на повышение ценности объекта. Внешний вид в этом случае играет большую роль. Сюда можно включить гравировку обручальных колец, весь спектр рекламных материалов и сферу подарков высокого класса.

Помимо этих двух задач лазерную маркировку также можно использовать для защиты продукции от подделок, Например, детали часов, очков и ювелирных изделий можно снабдить практически невидимой идентификацией. В зависимости от материала и фокусного расстояния фокусирующей оптики можно достичь высоты резки 0.1 мм!

3.3 Гравировка

Гравировку можно разделить на обычную гравировку и глубокую гравировку. Между этими приложениями нет четкой границы. На деле различное использование одной и той же терминологии в различных областях промышленности приводит к смешению двух понятий. В области лазерной техники глубокая гравировка начинается с 0.05 - 1 мм. Глубокой гравировке посвящен отдельный раздел. Технологические данные этого раздела также применимы в общем случае и к обычной гравировке.

Типовыми приложениями в области гравировки является декорирование ювелирных изделий и товаров массового потребления. Поэтому лазерную гравировку можно использовать в области оружия (ножи, мечи, охотничье оружие и др.). В отличие от традиционной механизированной или ручной обработки лазеры обладают меньшим временем обработки. Для них также требуется значительно меньше персонала. Когда деталь установлена, оператор может посвятить свое внимание другим задачам, так как лазерную обработку контролировать не нужно. В фиксации также нет необходимости, т.к. обработка происходит бесконтактно. Толщину луча лазера можно уменьшить до фокусного диаметра в несколько сотых миллиметра, что открывает принципиально новые возможности по сравнению с механическими процессами.

3.4 Границы возможностей

Три главных параметра лазеров: выходную мощность, частоту повторения импульсов и скорость - можно регулировать для специальных задач обработки или маркировки. Эти три параметра во многом определяют внешний вид детали. Лазерная обработка сильно зависит от реакции материала, с которым вы работаете. Тем не менее, наиболее часто используемые материалы все же предлагают определенный диапазон возможностей.

3.4.1 Белая маркировка

Относительно "мягкий" луч лазера, как и пескоструйная обработка, осветляет поверхность. Этот эффект называют "белой маркировкой". Поверхность детали слегка оплавляется, что приводит к рассеянию падающего света. В результате получается маркировка с высоким качеством внешнего вида, часто ассоциируемая с областью производства ювелирных изделий и наручных часов или приложениями, в которых используются полированные или хромированные поверхности.

3.4.2 Обработка материалов с покрытием

Маркировка выполняется удалением поверхностного слоя (например, элоксала, краски, хромистого слоя). Контрастность цвета получается при "свободной лазерной обработке" материала основы. Данный процесс используется, например, в области применения дизайна день/ночь и в производстве всех типов бирок. Типовыми материалами для этой области применения являются протравленный/анодированный алюминий, вороненая сталь, окрашенные пластмассы или лазерные пленки с покрытием.

3.4.3 Цветная маркировка

В случае со сплавами/сталями на основе железа и титаном тепло локально попадает в поверхность и образует тонкую оксидную пленку, что приводит к появлению цветов побежалости. Это процесс используется особенно часто для деталей с узкими допусками на размеры (например, инструментов, корпусов подшипников и др.), так он не приводит к изменению размеров детали и в то же время производит высококонтрастную удобочитаемую маркировку.

3.4.4 Маркировка удалением материала

Тепловая энергия лазера используется для локального плавления и испарения материла, в результате чего появляется слегка вдавленная маркировка (0.001 - 0.05 мм). Деталь практически не поглощает тепла. Выбрав походящие параметры лазера, можно получить высококонтрастную светлую (например, на отшлифованных или анодированных поверхностях) или темную маркировку.

3.4.5 Комбинирование различных процессов

Если выбран подходящий способ обработки, можно комбинировать различные принципы маркировки, описанные выше. Например, после первого снятия материала можно осветлить маркировку. Определенные параметры вызывают потемнение обработанных участков при удалении материала. Потратив немного времени на создание программ, можно достичь высоких результатов в отделке.

4. Глубокая лазерная гравировка

Как сказано выше, глубокая лазерная гравировка отличается от обычной гравировки, особенно по количеству удаляемого материала и преимущественным использованием гравировки в технических целях. В то время как обычная гравировка выполняется только в области 2D или 2,5D, при работе с глубокой гравировкой мы попадаем в трехмерное пространство. Целью здесь будет не просто удаление материала на один уровень, но скорее создание поверхностей произвольной формы на переднем плане. Конкурирующими процессами являются механическая гравировка, фрезерование и электроискровая обработка.

4.1 Ограничения

Ограничениями в глубокой гравировке являются производительность удаления и результирующее качество поверхности (Ra³ 0.4).

В некоторых случаях по этой причине может быть полезна комбинация с механическими процессами.

4.2 Преимущества процесса

Лазерная гравировка обладает многими преимуществами:

Широкий диапазон материалов:

Помимо металлов и их сплавов, можно обрабатывать закаленные материалы, высокопрочные стали, карбиды, керамику и графит. Твердость материала почти не играет никакой роли.

Мелкозернистые структуры:

Благодаря очень маленькому фокусному диаметру (15 - 100 мкм) можно создавать очень мелкозернистые структуры, которые будут слишком мелкозернистыми для гравировальных ручек.

Высокая надежность процесса:

Так как не требуется никаких расходных инструментов, лазерная гравировка обладает очень высокой надежностью процесса. Затраты на инструмент исключаются.

Без вреда для экологии:

Так как процесс не предполагает использование смазывающе-охлаждающей жидкости и наличие отходов, процесс очень экологически чистый.

Быстрое время установки:

Время на установку и программирование значительно короче по сравнению с механической обработкой.

Низкие затраты на техническое обслуживание:

атраты на техническое обслуживание современных лазерных систем очень малы и сводятся в системах с воздушным охлаждением к чистке оптических компонентов.

Таки образом, лазеры обладают преимуществами для задач, связанных с относительно мелкозернистыми структурами. Время обработки значительно короче по сравнению с механической гравировкой или электроискровой обработкой. До того как электрод(ы) будут полностью гравированы во время электроискровой обработки, лазер уже заканчивает обработку детали. По сравнению с электроискровой обработкой это может быть выгодней в 5 или 6 раз! В таблице ниже приведено сравнение из реальной практики:

| Рабочая операция | Электроэрозионная обработка | Лазерная гравировка |

|---|---|---|

| Создание модели данных | 30 мин | 30 мин |

| Электродная гравировка | 180 мин | - |

| Электроэрозионная обработка / обработка лазером | 100 мин | 10 мин |

| Всего | 310 мин | 40 мин |

| Простой персонала | 200 мин | 40 мин |

5. Процесс лазерной гравировки: от заготовки к готовой детали

Начало лазерной гравировки – это идея или технический чертеж, которые необходимо реализовать. В зависимости от задачи и данных по материалу процесс применения для готовой детали состоит из различных рабочих операций:

5.1 Подготовка данных

В идеале данные (САПР) уже имеются. Однако в некоторых случаях их сначала нужно создать. Для простых задач, таких как нанесение текста, обычно для создания программы используется установленное в лазерной системе программное обеспечение. Работа программного обеспечения основана на простых графических программах. Лучше будет подготовить исчерпывающие 2D данные в имеющихся в продаже графических программах, так как у этих программ обычно графические возможности лучше, чем у программ для управления лазером. Кроме того, часто клиент получает данные в различных форматах, в то время как системы управления лазером могут только считывать ограниченный набор форматов данных, в которые данные необходимо конвертировать. 2 1/2-D структуры также можно создавать в графических программах разделением. На рынке доступны программы для гравировки поверхностей свободной формы (3D гравировка), которые также привычны для области гравировки. Программа почти полностью выполняется в дополнительных программных пакетах, и готовая модель передается в лазерную систему при мощи соответствующих фильтров импорта системы управления лазером или постпроцессоров. Когда эти данные созданы, их можно затем легко вывести на дисплей в соответствующем порядке.

3D структуры разбиваются при помощи соответствующих систем автоматизированного проектирования и производства на отдельные слои, которые лазер последовательно обрабатывает. Количество снимаемого со слоя материала варьируется в пределах 0.5 - 5 µm.

5.2 Определение параметров

Перед тем как приступать к обработке, необходимо определить оптимальные параметры. Важные стандарты в этой связи включают точность размеров, качество поверхности, глубину гравировки и время обработки. Качество поверхности сильно сказывается на времени обработки. Черновая и чистовая обработка также используются в лазерной гравировке для получения максимально гладкой поверхности. Однако "чистовая обработка" необходима с самого начала, так как грубая структура будет просто воспроизведена во время соответствующей попытки при чистовой обработке.

Так как у лазерного луча нет режущей кромки, нельзя делать никаких утверждений, определяющих глубину гравировки. Для определения глубины необходимо выполнить несколько пробных операций, чтобы определить реакцию материала. Как только определена комбинация материал/параметр, ее можно сохранить и заново загрузить при необходимости. Высококачественные системы могут измерять глубину гравировки во время лазерной обработки и регулировать процесс в соответствии с техническими условиями.

5.3 Установка детали

Доступен целый ряд инструментов для установки детали.

5.3.1 Пробный лазер

Широко используемые лазерные системы имеют пробный луч или лазерный луч-целеуказатель, состоящий из красного прямоугольника, указывающего пределы гравировки. Однако это предварительное отображение отвечает лишь ограниченному числу требований по точности. Коэффициент преломления в используемой оптике зависит от длины волны. Это означает, что красный лазер для предварительного просмотра будет преломляться иначе, чем лазер, используемый для обработки. Чем дольше он движется по границе поля нанесения надписей, тем более выраженным становится этот эффект. Отклонения могут составить более одного миллиметра. Для высококачественных приложений оптические системы (см. 5.3.4 и LAS - Live Adjust System производства ACSYS) предлагают опцию точного позиционирования.

5.3.2 Упоры / зажимные устройства с нулевым смещением

С упорами работать удобнее и они значительно более точные. В самых простых случаях они состоят из уголка или призмы или зажимных устройств с нулевым смещением, хорошо известным по области станков. В данном случае лазерная система настраивается именно во время пуско-наладки. Координатная система лазерного станка используется для ориентирования по размерам.

5.3.3 Проверка положения детали

Системы, специализирующиеся на лазерной гравировке, могут также быть оснащены механическими системами для проверки положения детали по трем осям/уровням. Коррекция положения проводится программным обеспечением автоматически.

5.3.4 Оптические системы

Процесс оптического "зондирования" сходен с механическим зондированием. Системы со встроенными камерами обеспечивают быстрое и точное наложение гравировки по опорным краям деталей. Системы такого типа также снабжены опцией удобного предпросмотра маркировки. Интерактивное изображение маркируемого объекта появляется в управляющем программном обеспечении лазера. Затем оператор, исходя из изображения на экране, может решить нужно ли менять макет – например, потому что некоторые буквы "исчезнут" в просверленных в детали отверстиях или размер шрифта нужно отрегулировать, чтобы обеспечить нормальное зрительное восприятие. Текущее расположение можно отрегулировать на экране, просто щелкая мышью.

5.4 Лазерная обработка

После завершения позиционирования выполняется сама обработка. (Глубокая) гравировка деталей лазером представляет собой температурный процесс. Часть детали расплавляется и испаряется локальным введении энергии короткими импульсами с высокой энергией. Увеличение давления вызывает унос расплавленного материала. Во время этого процесса можно наблюдать брызги искр. Как было сказано ранее, материал удаляется послойно до достижения желаемой глубины.

5.5 Другие шаги обработки

Во время обработки может формироваться порошковый налет. Его можно счистить или удалить при помощи ультразвука. Механические процессы, такие как очистка щеткой, пескоструйная обработка или очистка стеклянной дробью, либо же фосфорная кислота используются для удаления слоев оксида или трутовика.

5.6 Области применения лазерной гравировки

Обычно области применения связаны с тонкозернистыми текстурами:

- Гравировка штампов

- Гравировка чеканочных штампов

- Декоративная гравировка ювелирных изделий и товаров массового потребления

- Гравировка штампов для горячей штамповки

- Гравировка форм для литья или оформляющих вставок

Ниже приведены типовые примеры лазерной гравировки с соответствующими пояснениями по отдельным деталям.

6. Системы лазерной маркировки и гравировки с различными уровнями автоматизации

Стандартные системы разработаны для маркировки и идентификации как можно более широкого диапазона продукции. Единственными ограничениями максимальных размеров детали являются размер рабочей зоны и фокусное расстояние лазера. Большинство поставщиков систем лазерной маркировки и гравировки предлагают свои системы с различными вариантами размеров, чтобы, работая вместе с клиентами, они могли подобрать оптимальный станок для предполагаемого ассортимента деталей. Гравировщик, работающий только с ювелирными изделиями, вряд ли столкнется с трудностями идентификации детали метровой длины. С другой стороны, Маркировщики, работающие по найму, должны иметь системы для максимально широкого диапазона деталей, чтобы отвечать как можно большему числу требований заказчиков. Однако имеются также приложения, которые подразумевают работу с четко определенным ассортиментом деталей с очень большим количеством производимых деталей. Возможны объемы заказов до нескольких сотен тысяч деталей в год. Обработка заказов такого типа при помощи стандартных систем приводит к высокой потребности в персонале, что в свою очередь может сделать невозможным достижение конкурентоспособных цен в некоторых ситуациях. В таком случае автоматизация системы может быть выгодной, например, конструирование системы таким образом, чтобы детали подавались и убирались автоматически, а не вручную.

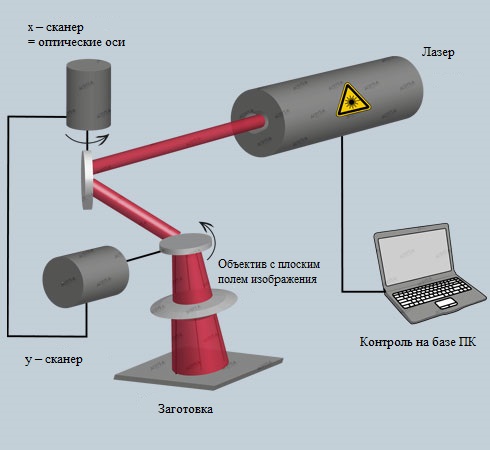

Пример: Система лазерной обработки (на основе сканера):

Система лазерной обработки состоит из следующих основных элементов:

- Источника лазерного излучения

- Контроллера/блока питания

- Системы преломления луча (сканер – оптические оси)

- Фокусирующей оптики (ф-тета линзы)

- Корпуса с защитой от лазерного излучения, в некоторых случаях с дополнительными механическими осями

Луч лазера отклоняется двумя зеркалами с приводами в направлении оси x и y. Затем луч лазера фокусируется на детали при помощи объектива с плоским полем изображения, называемого ф-тета линзой. Модель маркировки или гравировки создается ПО AC LASER с контролем на базе ПК. Этот программный пакет обладает полными графическими возможностями и всем, что нужно для маркировки серийных номеров, логотипов, штрих-кодов, кодов Data Matrix или для создания и обработки двух- и трехмерной гравировки.

6.1 Уровни автоматизации

Доступны различные средства для экономичной обработки большого количества деталей. Их можно использовать для увеличения партий выпуска изделий или для уменьшения времени обработки. Это дает возможность подстраивать стандартные системы под специальные задачи при использовании различных элементов из массива доступных модулей. Чем больше гибкость системы, тем более полезна установка для пользователя. Этот подход может привести к появлению концепций узкоспециализированных установок, способных обрабатывать детали полностью автоматически или полуавтоматически. Чем выше уровень автоматизации, тем более ограниченные способности такая машина может предложить. Однако умные решения также дают возможность обрабатывать штучные детали или другие детали в ручном режиме.

6.1.1 Дополнение стандартными опциями

Самой простой и обычно наиболее экономичной версией является система, оснащенная дополнительными комплектующими с модульной конструкцией, предлагаемыми производителем системы. Обычно запрашиваемое дополнительное оборудование включает в себя следующее:

- Стол с поперечным перемещением. Эта опция расширяет маркировочный диапазон лазера, который обычно составляет 110 мм * 110 мм, посредством дополнительных механических осей. Это дает возможность реализовывать более крупную маркировку или загружать в машину большее количество штабелированных деталей, которые могут обрабатываться одна за другой. Вместо перемещения деталей столом с поперечным перемещением, также возможно перемещение лазера при помощи дополнительных механических осей. Обычно это выгодней, так как таким способом можно реализовывать очень большие поля маркировки даже при компактных наружных размерах. Перемещение лазера также является лучшей альтернативой для очень тяжелых деталей.

- Круглый стол (с циклическим вращением). Если система оснащена вращающимся столом, следующую деталь можно вставить еще тогда, когда происходит маркировка другой детали. Вращающийся стол поворачивается внутри станка при нажатии кнопки. Только что обработанную деталь можно снять во время нанесения маркировки на следующую.

- Устройства подачи знаков. Устройства подачи знаков полезны при обработке большого количества знаков (или бирок) одинакового размера. Бирки подаются либо при помощи направляющей, при чем бирки падают в контейнер, либо они складываются в стопки в другом устройстве подачи.

- Бесконечные транспортёрные ленты. Бесконечная транспортёрная лента проходит через систему, которая может быть оснащена специальными держателями для деталей, является полезным дополнением там, где геометрия деталей допускает применение ленты такого типа. Время маркировки также очень мало по сравнению со временем загрузки. Если ленты такого типа оснащены призмами для удерживания деталей, они особенно хорошо подходят для маркировки цилиндрических или других вращательно-симметричных деталей.

6.1.2 Индивидуальные решения под клиента на основе стандартных систем

Если стандартных опций недостаточно, будут предприняты попытки настройки стандартной системы под соответствующую задачу таким образом, чтобы обеспечить наибольшую выгоду для заказчика. Конструкция стандартных систем всегда имеет преимущество в том, что можно использовать стандартные детали, и что доступность запасных деталей в любое время гарантируется. Кроме того, дополнительная стоимость разработки специального решения в таких случаях ниже. В самом простом случае такой модернизацией может быть замена корпуса станка или же она может состоять из целых систем подачи и транспортировки.

"Индивидуальные решения под клиента"

6.1.3 Индивидуальные решения под клиента

Полноценные специальные решения обычно позволяют достичь высокого уровня специализации или наилучшей подстраиваемости под специфические требования к задачам. Однако при работе с вместе с поставщиком особенно важно отдавать себе отчет об опыте в соответствующей области. Дьявол прячется в деталях высокоспециализированных решений, и только необходимый опыт может помочь распознать проблемы на ранних этапах и устранять их, предпринимая специальные дизайнерские меры. Таким образом, принятие решение о работе с дешевым поставщиком может обернуться долгим поиском дорогостоящего решения, который нужно будет оплатить, разочарованием, увеличением издержек времени и возможно неудовлетворительным результатом.

7. Забегая вперед

Современная лазерная технология уже сегодня предлагает широкий диапазон областей применения. Однако все еще имеется большой потенциал в области источников лазерного излучения и областях применения.

Например, уже существуют "пикосекундные" лазеры, которые генерируют импульсы длительностью всего в 1 пикосекунду. В результате обрабатываемый материал практически не нагревается, что позволит обрабатывать также и детали крайне чувствительные к тепловому воздействию. Использование различных длин волн лазера позволит обрабатывать материалы, особенно пластмассы, для которых не подойдет любой другой способ обработки.

В области источников лазерного излучения разрабатываются даже более эффективные системы с постоянно увеличивающимся сроком службы и уменьшающимися операционными расходами.

Совершенно точно будет интересно наблюдать, как лазерные системы внедряться в новые области применения, всегда с целью открыть еще больше преимуществ для пользователей и позволить им получить конкурентное преимущество.